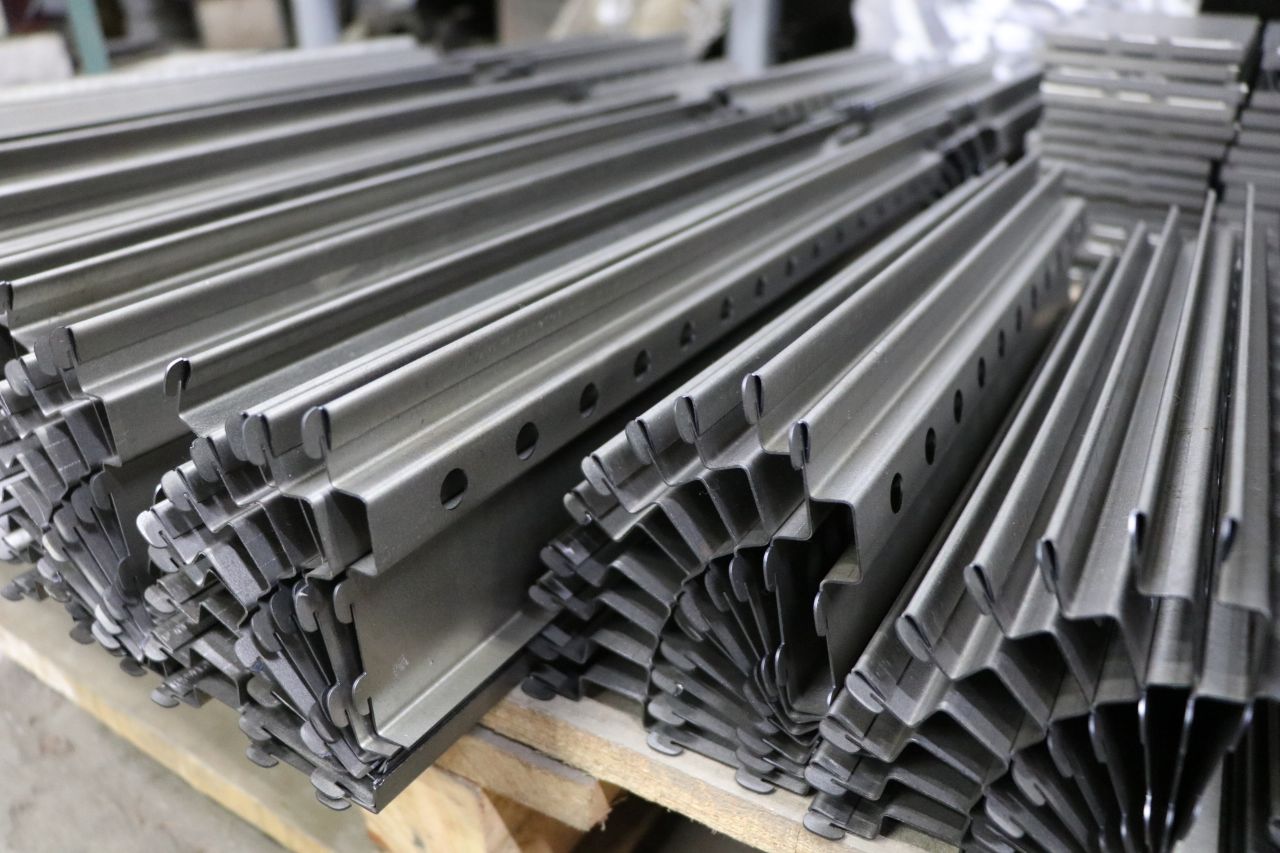

Виды гибки металла и области ее применения

Гибка металла — технология обработки путем приложения давления на заготовку. В результате деформационного воздействия металлическое изделие изменяет форму относительно продольной оси. В производстве металлоизделий применяются «холодные» и «горячие» способы деформирования.

![Описание процесса гибки метлов Гибка листового металла - методы и советы по проектированию [часть 1]](https://zelmatik.ru/wp-content/uploads/2018/02/Гибка-металла3.jpg)

![Гибка листового металла - методы и советы по проектированию [часть 1] - Блог pechkapek.ru](https://sgkovka.ru/wa-data/public/shop/products/78/01/178/images/1866/1866.970.jpg)

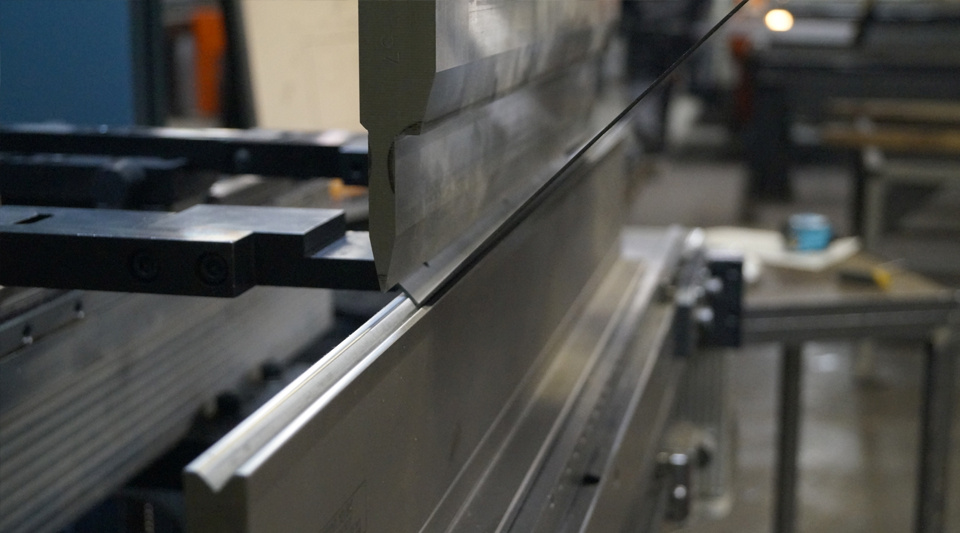

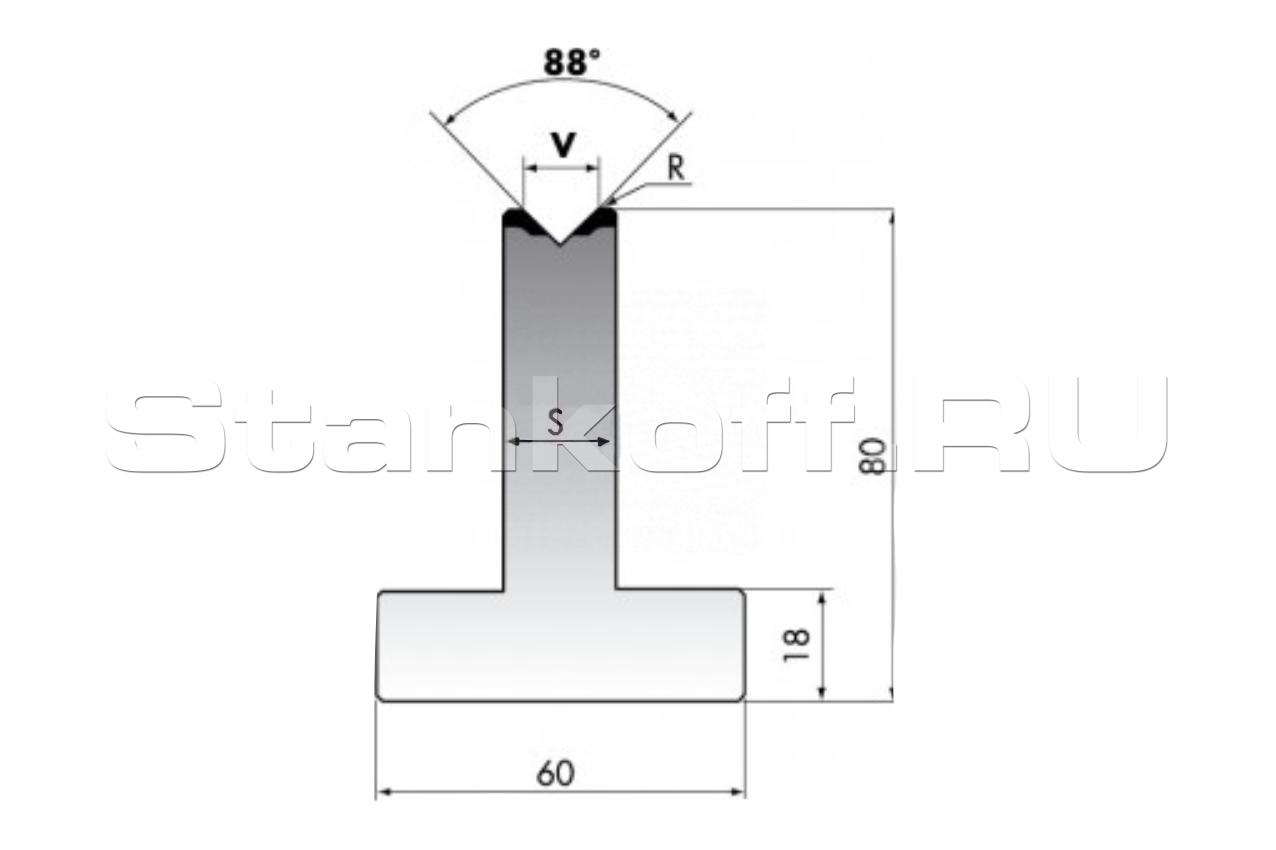

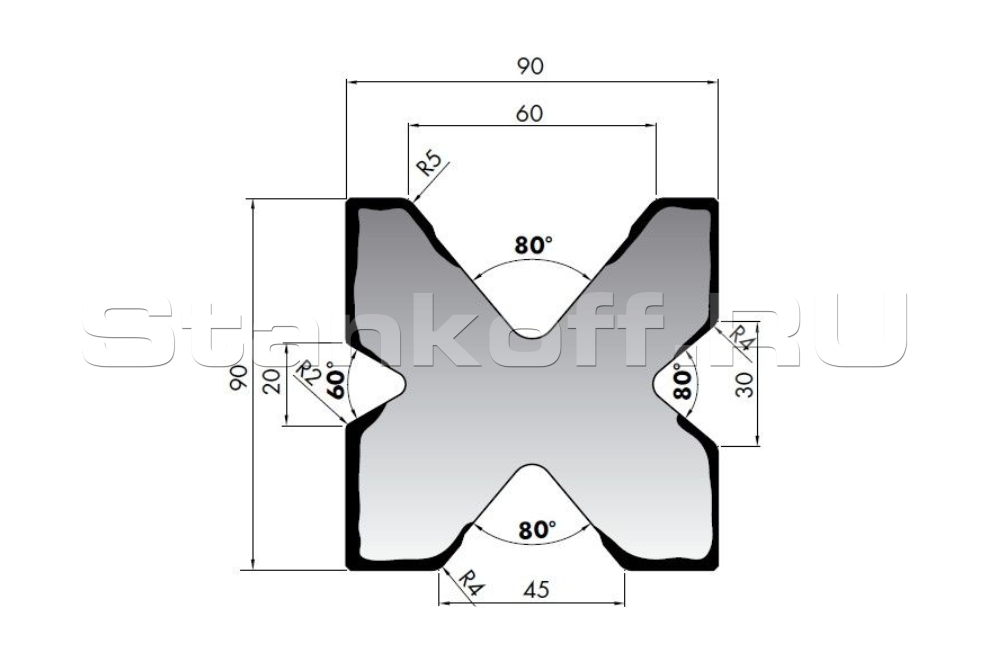

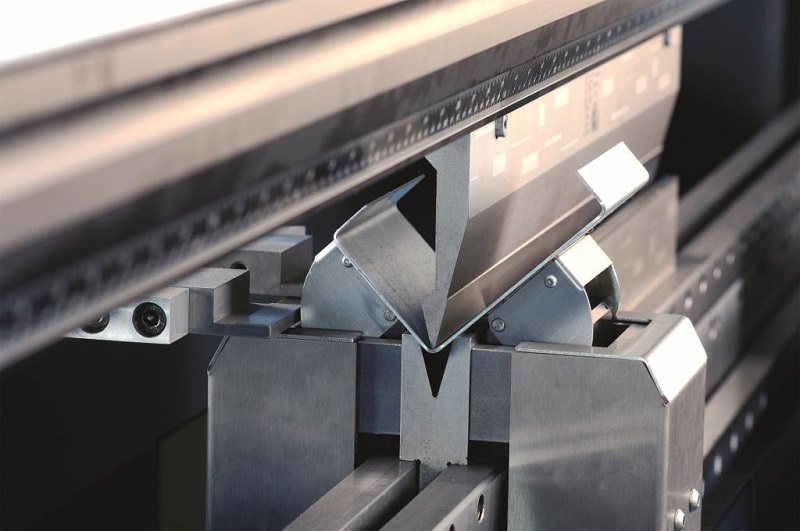

При выборе инструмента для листогибочных прессов необходимо понимать преимущества и недостатки различных видов гибки и знать правила расчета усилия. Это позволит понимать технологию изготовления деталей и избежать деформации инструмента. При этом методе между листом металла и стенками V-образной матрицы существует воздушный зазор, лист остается "в воздухе" и не соприкасается со стенками матрицы. Пуансон воздействует на металл сверху в одной точке, а матрица только двумя точками вверху V-образного паза. Ширина ручья на матрице чаще всего выбирается из расчета толщин металла, а инструмент имеет угол намного более острый, чем деталь после гибки. Данный метод гибки некоторые объединяют с «свободной гибкой», но у него много своих особенностей.

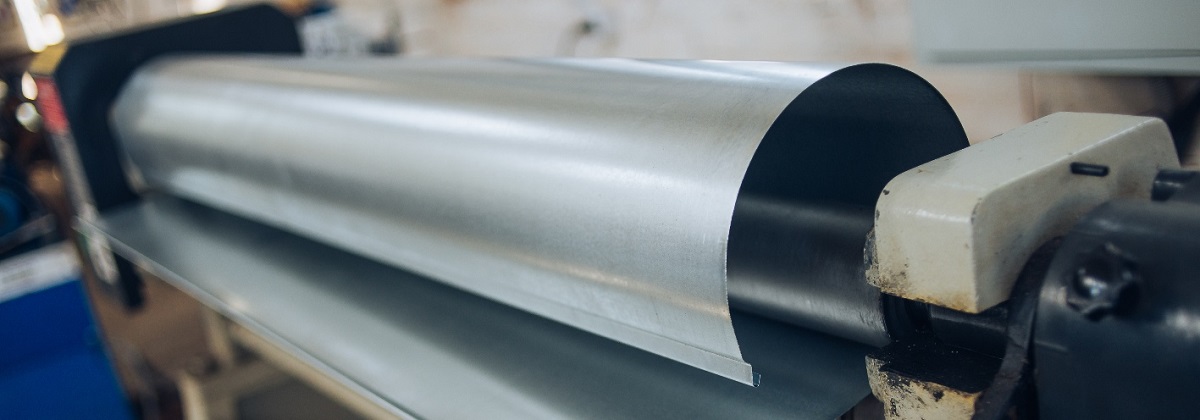

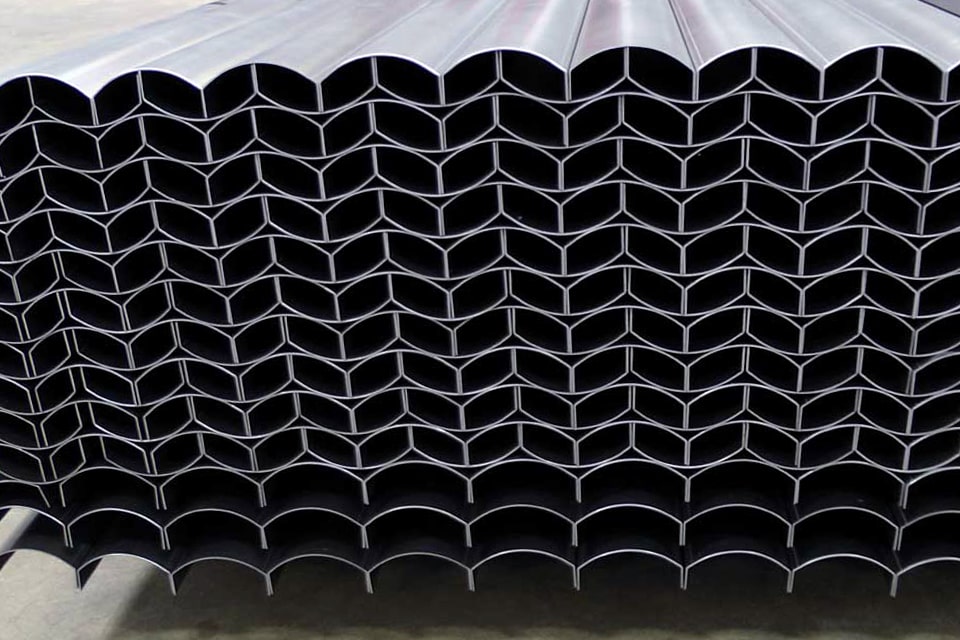

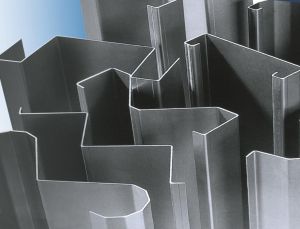

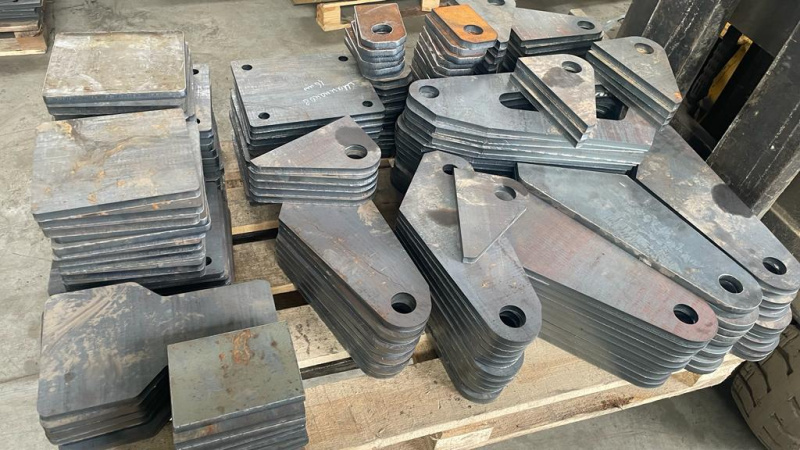

Гибка металла представляет собой промышленный процесс, в ходе которого листовой металл практически любой толщины приобретает необходимую форму. В ходе этого технологического процесса из заготовки плоской формы получают объемное изделие, которое не имеет швов и соединений. В настоящее время технология точной гибки металла активно используется, так как это позволяет производственной организации отказаться от применения штампов при изготовлении многих деталей. Использование гибки также позволяет получать высокую точность линейных размеров и углов изделия и получить цельную конструкцию бесшовного типа. Это огромное преимущество для производства, так как швы на сварочных изделиях нередко являются самым уязвимым местом, именно в нем наиболее распространена коррозия, и, как следствие, целостность изделия нарушается. Технологическому процессу подвергаются все стали и сплавы металлов допустимой толщины.